機械の調整ばっかりで購入後ろくにものを作っていませんでしたが、それではイカンということで、ものを作り始めました。

お題は、小学校の「おはなしポケット」という絵本読み聞かせのボランティアの本のリクエスト投書BOXの作成です。

今は段ボールで作ったリクエスト投書箱でやっているそうなので、もう少し長持ちするものをということで手元にあるシナ合板や100円ショップで売っているMDF板で作ることにします。

投書箱はA4を4つに切ったサイズのリクエスト用紙を入れるように作りますが、投書をしたらBOXの中の引き出しに溜まるようにすることと、投書用の用紙や鉛筆を投書箱に入れておけるようにしてみました。

今回、CNCルーターの操作に慣れることも目的としましたので、下のような縛りをすることにしました。

一つ、板の切り出しなどは、CNCルーターを使って行う。

一つ、投書箱にCNCルーターを使って文字の彫刻を行う。

はっきり言って、図面を書いた後、板取図を作成して、板に直接ケガキして手で切った方が速いと思いますが、あえてNCでやります。

CNCルーターでの加工手順は下のような段取りでやりました。今回、加工をする過程で、ルーチン的なながれができてきたので備忘録的に書いておきます。

1. JW_CADで図面を書く。 ここは、普段と同じです。

2. 部品単位で、JW_CADのレイヤーを分けて部品のNC加工の輪郭図を書きます。

これは、まず、3面図から、部品図を別レイヤーに書き起こし、その部品図それぞれについて、切削用のエンドミルの径(今回3mmを使いました)を考えて、JW_CADの複線機能を使って、切削パスの図にしておきます。

部品によっては、切り出し以外に掘り込みをする必要がある場合がありますが、それは別のレイヤーで書いておきます。

このJW_CADのレイヤーをNCVCで読み込んでGコード(NCのプログラム)に変換する関係で、部品加工図のレイヤーは

CAM_部品名_連番(00,01..)_切削深さ(5mmとか・・・)という決まったスタイルの名前にしておきます。

連番をつけることで、NCVCで加工の順番を設定することが容易になりますし、切削の深さを書いておくと、NCVCでレイヤーそれぞれに切削の条件設定をすることになりますが、それが簡単になります。

また、最後に切削した部品が完全に切り離れないような考慮(加工の順番など)をしておくこと。

また、ORIGINという名前のレイヤーに加工の原点を指定しますが、これは、それぞれの部品の左下端に指定することにします。これがいろいろだと、材料をテーブルに置いて位置合わせする際にミスの原因になるので、決め事にして置いた方がよさそう。

3. 部品ごとに、NCVCでJW_CADの図面を読み込んで、Gコードを作成。

NCVCで図面の読み込みの設定で、読み込みたい部品名のレイヤーを指定して読み込みます。

複数のレイヤーで1部品を作るときは、各レイヤーごとに切削条件のファイル指定をするのが便利。

切削条件も5mm掘り込みなら5mm掘り込み、という名前で切削条件のファイル名を決めておくのが混乱しにくくてよいと思います。

NCVCはヘッダーとフッターを自動的に追加してくれますが、この機能であらぬところに行くようなコマンドが入らないようにチェックしておきます。

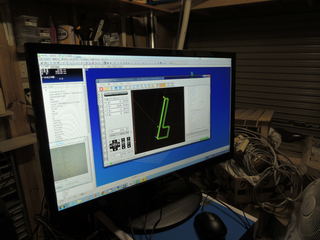

4. planet cnc (CNCコントロールソフト)で出来上がったGコードを読み込んで加工

材料の位置に合わせて、加工オフセットの設定が必要ですが、定例的に下記のようにやっています。

まず、加工する材料の左下にスピンドルを動かして、よさそうなところに合わせたら、そこにオフセットを設定します。

planet CNCソフトですと、マシン – オフセット(第二原点)-XYのみオフセット のコマンドでXY軸のオフセットを設定。

次にZ軸は、加工物の表面を0として、加工深さが5mmですと-5というような設定で使っていますが、オフセットの設定は、1.2mm厚のプリント基板を使ったツールセンサーを用意したので、それを使ってワンタッチでやっています。

ツールセンサーの板をスピンドルの刃物に下に敷いたら、

マシン – オフセット(第二原点)-Measure Offset Z のコマンドを実行すると、

planetCNCのソフト設定で、ツールセンサーの1.2mm厚を入れてありますので、自動的に加工物の表面がZ=0となります。

オフセットの設定をしたあと、planetCNCの画面で、加工範囲が機械の動作範囲内にあることを確かめます。画面には、機械の動作範囲と加工パスが図示されていますので、それを見ます。

加工範囲、はみ出していたら、加工対象のテーブル上の位置を直します。

次に、加工範囲に障害物がないことを確かめておきます。GコードでXやY座標が大きいところを選んで、XYテーブルをその位置に動かします(planetCNCにコマンドあり)。この時Z軸は必ず上の方にあげておきましょう。クランプ等に干渉したり、加工対象の外側にはみ出していないか必ず確かめましょう。

5. 良ければ、加工開始。

切りくずが結構でますので、まめに掃除機で吸い取ります。本当はスピンドルに集塵ホースをつけたいところですが、もう少し機械に慣れてからにしようと思います。

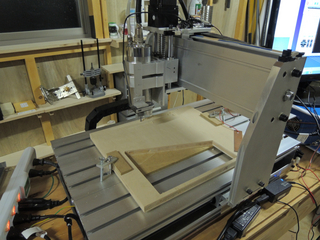

これは加工中の様子。

切削の条件ですが、まだ慣れていません。試行錯誤で今のところ、下に書いたような条件でやっています。

今、15mm ファルカタ合板(吊戸棚を作った余りの材)、6mm MDF合板(ダイソーで100円で売っている)で工作しています。

3mmエンドミルを使った時、切り込みは1.5mm程度にしておく必要がありそう。

最初3mmの切り込みでやってみましたが、うまく切れるものの、負荷が重いためか非常に、うるさく、振動も大きい。

回転数は、スピンドルの三相モーターの周波数120Hz 程度でもいけているような感じなので、7200回転程度かな。あまり回転数が高くても、いいことはない。(特にMDFは、焦げます)。

フィードはF=600mm/min 程度でも問題はなさそう。とはいってもいろいろとパラメターを変えてためしたわけではないので。。。

とりあえず、15mm合板、6mm MDF合板を切り出して、積木細工的に形にしてみたところ。

今のところ、致命的なミスはなさそう。

神奈川県に建てる家の建設過程とその後の記録