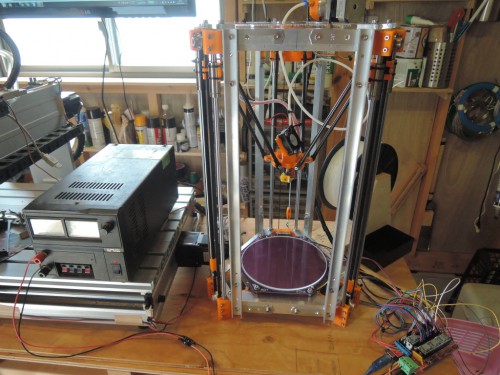

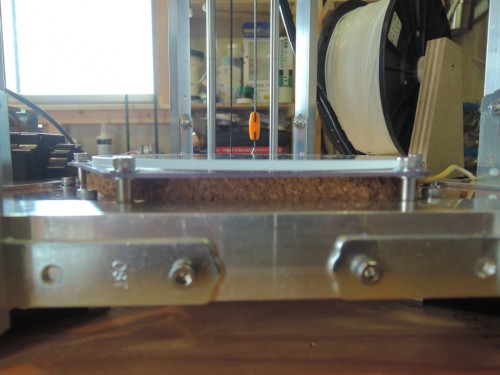

私の使っている3Dプリンタは、中華の激安デルタ型プリンターのキット(Rostock mini pro)を組み立て、自分で改良を施してなんとか印刷できるようになっているものですが、やはり元の出身が中華激安なので、いろいろと問題も出てきます。

トラブルの一つに、ホットエンドから樹脂が射出されなくて詰まってしまうというものがあります。

私のプリンタのホットエンドは「J-head」というものですが、中華なので(?)オリジナルのJ-headではなく、コピー(というか、類似品というか・・・)です。そのためか、ホットエンドの構造と作りに問題があり、樹脂が詰まりやすいです。

今回、とうとう何をプリントしようとしてもすぐ詰まってしまうようになったので、意を決して修理しようと、ホットエンドをばらしてみました。

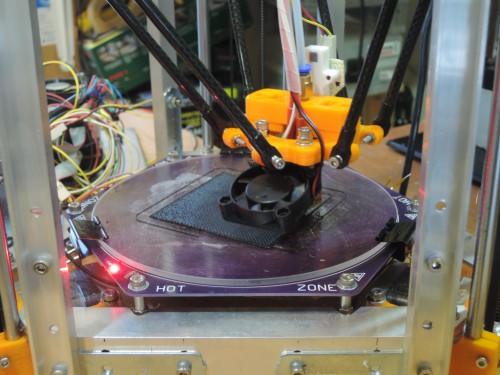

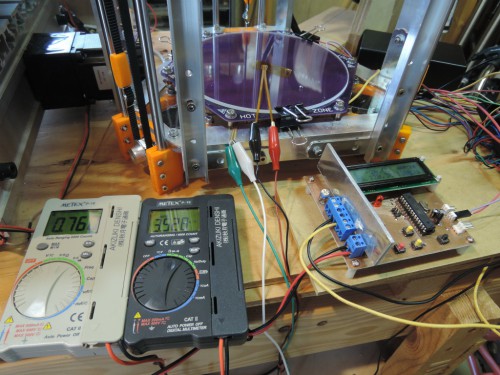

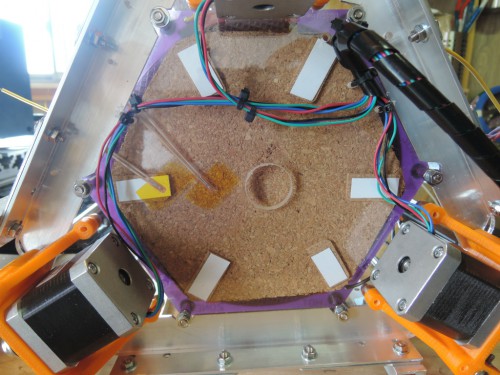

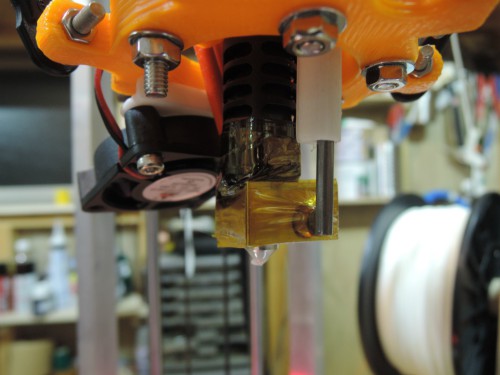

写真は、トラぶったホットエンドをばらしたところです。(シールテープは後から巻いたものでもともとは巻かれていませんでした)。

問題はいくつかあり、

1. 先端のアルミ部品とPEEK樹脂の部材の間の接続のところから、溶けた樹脂が漏れてくる。

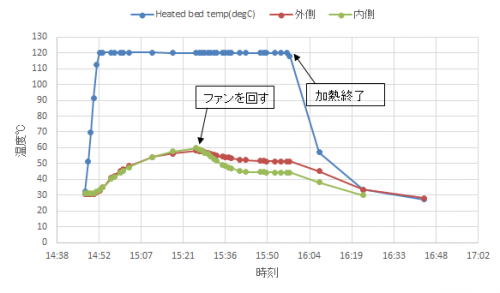

これは特にABSを使ってhotend の温度を230℃にしているときになりやすいです。たぶん、このJ-headのつくりが、内部に挿入されいるPTFE管と差し込んでいるアルミのネジとの間がシールされるような構造になっていないのだと思います。また、アルミのネジの部分が樹脂が溶けるほど温度が上がってしまうのも問題の原因でしょう。

この問題は、アルミのネジにシールテープを巻くことで漏れを防げないかな?と思っています。

2. フィラメントが楽にアルミの溶かす部分まで差し込めず引っかかってしまう。

これはPTFE管に開いている2mmの孔とアルミネジ部分にあけられた2mmの孔の心がずれているためつなぎ目で段差ができていて、フィラメントが引っかかってしまうようです。加工精度があまりよくないのですね。

これは、アルミのネジをPEEK材にねじ込むときにPTFE管の中心との関係をフィラメントを差し込みながらチェックして、芯を出した状態に組み立てることにしました。

3. 溶けた樹脂が先端部品にまとわりつきやすい。

これは、まあ、しょうがないのかもしれませんが、修理に際して、テフロンコーティングをしてみることにしました。

monotaroで売ってる低温焼き付け可能なフッ素コーティング剤。

ノズル部分にスプレーして乾かした後オーブンで220℃程度にして25分程度ベーキングしてみました。

パンを焼いたりしているオーブンでフッ素加工は嫌なので、実験室用にアイリスオーヤマのオーブンを購入。。。

直火だとテフロンの耐熱を超えちゃうとやだなと思ったので、ホイル焼きにしてみました。

ベーキング完了。汚れの除去が十分じゃなかったかも。

シールテープを巻いて

PEEK部材にねじ込んで

ヒーターとサーミスターをもとに戻して、カプトンテープを巻いて修理完了?

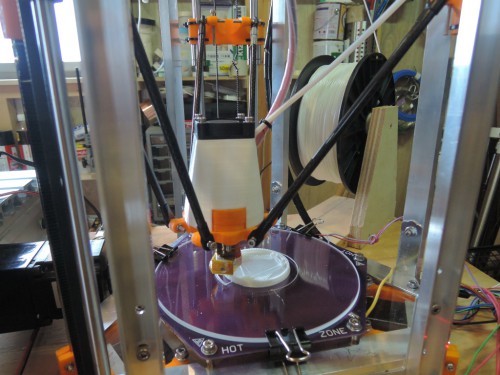

実は、ホットエンドがない状態ではプリントできないので、ほとんど同じ内容のJ-head ホットエンド(これも模造品)をサインスマートから買って付け直しているので、このなおしたホットエンドはまだ試していません。サインスマートから買ったホットエンドも全く同じ症状を示しているので、こちらもそのうち詰まって射出できなくなりそう。

そうこうしているうちに、ホットエンド詰まり不安症を発症して、いろいろなホットエンドを買いあさってしまいました。

これだけ中華で苦しんでいるのになぜかまた中華の謎ホットエンドを購入(ビョーキだ。。。)。

E3DホットエンドとJ-headの合いの子みたいな謎の中華ホットエンド。2個セットで40ドル弱の安さ。

中華三昧じゃあ、ダメだ。男たるもの、いいものも知っておかなければということで、エゲレス製のE3Dのホットエンドも買いました。こちらは、これまで買った中華のホットエンドを全部合わせてもお釣りが来そうなほど高価です。きっと、素晴らしいに違いない。。。

今のホットエンドがまた詰まったら順番に試してみようと思います。配線やり直すのがめんどくさいので。。。