3Dプリンター一応動きました。校正やら初期設定やらを今回は書きたいと思いますが、ここまで来るのに予定より少し時間がかかってしまいました。

というのも、別に使っているCNCルーターの動きがちょっとおかしくなってしまっていて、困っているところです。

CNCルーターで切削をしていたら、突然Z軸が上方向に動くべきところを下方向にしか動かなくなったり、途中でエラー停止(?)したりしてしまうようになったのです。

Z軸が下にしか動かなくなると、何が起こるかと言えば、カッターはターゲット(基板)にめり込んでカッターは折れるし、基板は巨大な穴が開いておしゃかになるし、散々です。問題が起こった後しばらくはおかしいままなのですが、知らないうちに治ったりするのでたちが悪くて、治ったと勘違いしてやり直してまたトラブルが再発してカッターや基板をたくさんお釈迦にしてしまいました。トラブルの原因がCNCのモーターや中華なモータードライバーにはないところまでは確認しているのですが、USB-CNCコントローラーがおかしいのか、それともPCがおかしいのか、はたまたUSBケーブルがおかしいのか?ということまではわかっておらず、今のところ、作業もできず悶々としているところです。

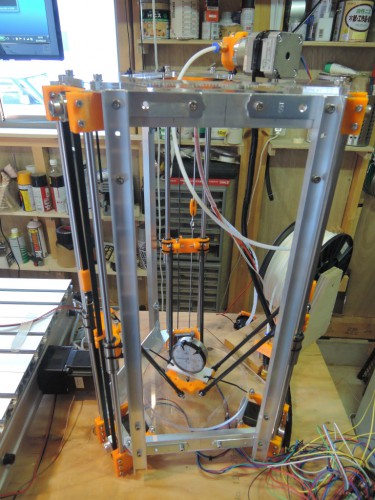

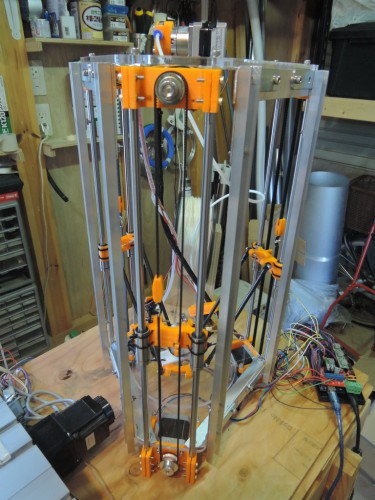

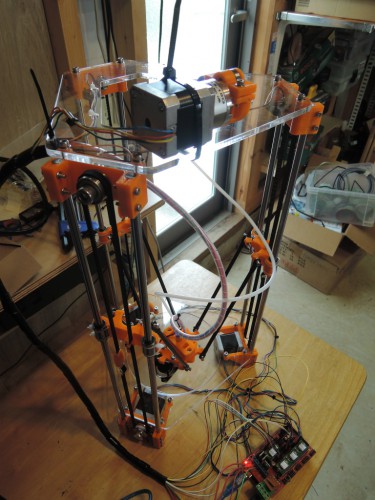

ということで、CNCルーター改造の3Dプリンターはしばらくお預けで、中華なRostock miniキットの完成を先に目指すことにしました。

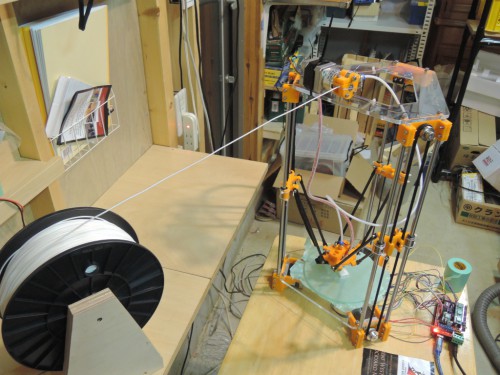

3. フィラメントスプールホルダの作成

キットにはフィラメントはついてきませんので、フィラメントを別に購入しました。とりあえず、白色のPLA樹脂を1本と水色のABS樹脂を1本購入しておきました。また、フィラメントを巻き出すためのスプールホルダもキットにはついていませんので、適当に手元の端材で作成しました。

これが作成したスプールホルダで、手持ちの1×4やらシナ合板で台を作っただけです。スプールには直径35mmの孔が開いていますので、ダイソーで売っている直径30mm長さ90mmの木の丸棒がぴったりです。

反対側から見るとこんな感じ。MDF合板(ダイソーの)で押さえをしています。取り替えるときはこちらの押さえを外して差し替えるだけです。

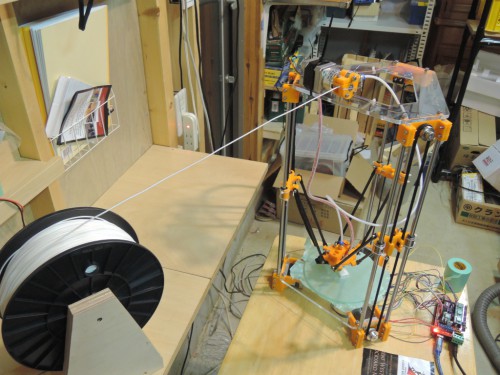

プリンターと合わせた様子は下の通りですが、結構スムーズに滑りますのでOKかなと思います。

4.調整、テストプリント

いよいよ、調整とテストプリントをやります。

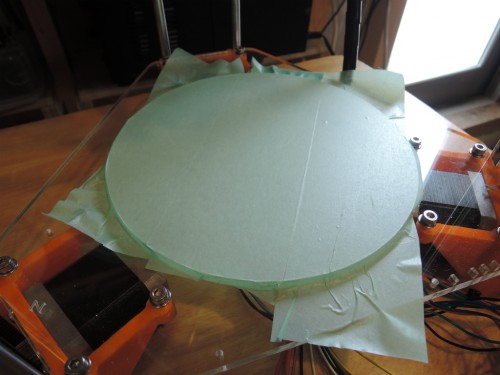

4-1. 水平調整

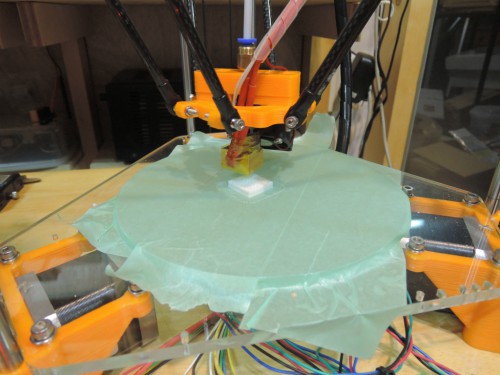

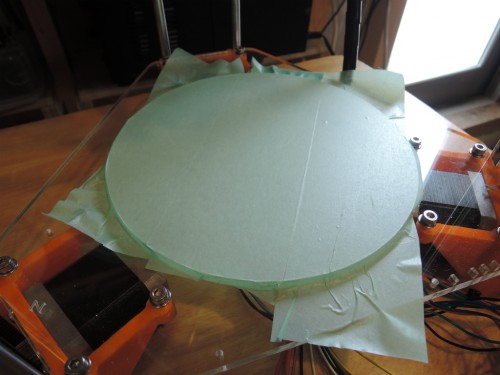

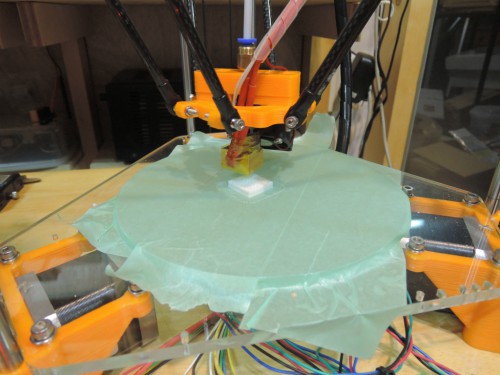

まず、XYZ軸の水平調整、寸法調整なのですが、プリントベッドとして、キットには丸いアクリル板がついてきましたので、これをフレームに置いて固定します。

固定には、3Mの343マスキングテープ 60mm幅をプリントベッドに張りますが、ついでに余ったテープを切らずにフレームに張り付け固定、という横着な方法をとりました。こんないい加減な方法でいいのかなと思いますが結果からいえば全く問題なし。

この状態で、キャリッジに取り付けられている3本のネジを回して水平を調整するのですが、下記のような順序でやりました。

1. Repetier-Hostからホーミング指示をだすと、ネジがスイッチに触れることで原点が出る。

2. X,Y=0の状態でZ軸を下げ、ノズルがぎりぎりプリントベッドに触れない高さを出します。高さを出すのには、紙を使いました。紙の厚さ0.11mmで、紙が摩擦する高さまで下ろし、その高さをぎりぎりの高さとしました。最初にやった時、2.2mm (Rostock Mini Pro のマニュアルに書かれた手順で値を設定するとこのあたりの値となる)となりました。

3. いったん10mm Zを上にあげ、X,Y,Zモーターの近くにもっていき、Z軸を下げてぎりぎりノズルが触れない高さを同様に出します。最初の調整では、Xモーターの近くでは2.1mm Yモーターの近くでも2.1mm Zモーターの近くでは、2.3mmが出ました。この時、私のRostock miniでは、各モーターの近くで値を出してまたX,Y=0に戻して同様に高さを出すと最初の2.2mm から外れた小さな値(=1.8mm など)になってしまいます。これを繰り返すとX,Y=0での高さがだんだん小さくなっていき、元の2.2mmには戻りません。このことは再現性もあるようなので、機械の遊びが原因のようです。仕方がないので、毎回ホーミングした後にX,Y,Zモーター近くに移動させることで、モーター近くのポイントでのずれを調べてみました。

各軸でのずれがわかったらそれを修正する方向に3本のネジを回します。ネジは3mm のネジなので、ピッチは0.5mmゆえ、0.1mmの修正をするには0.1/0.5=0.2回転させます。今回Zモーターの軸だけを修正することにして、ネジを回したところ、各軸での中央(X,Y=0)からのずれは-0.1mmとなったので、これで良しとしました。

さて、3Dプリンターのソフトでは、ノズルがプリントベッドに触れる高さをZ=0とするようなので、測定した値(今回の場合2.2mm)の分、Arduino firmwareのプログラムRepetier.ino のConfiguration.hの

#define Z_MAX_LENGTH を、初期値-測定した高さ に設定することで修正し、Arduino Mega 2560に書き込みました。

また、Repetier-hostのprinter settings -> Printer Shape -> Printable height も同じ値に設定しました。

念のため、もう一度ノズルをプリントベッドぎりぎりに動かしてZ=0を確かめておきます。

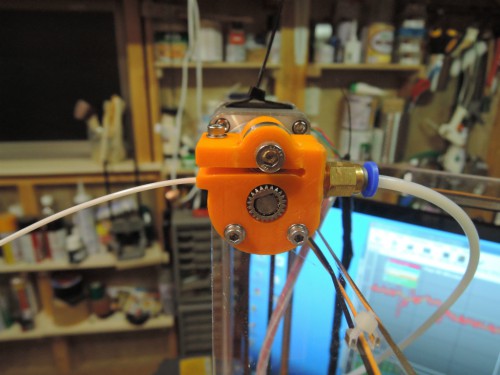

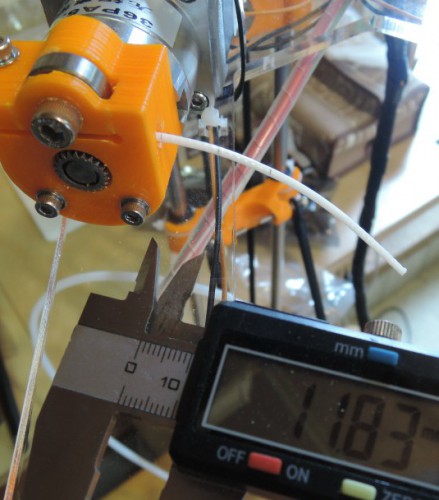

4-2. Extruderの校正

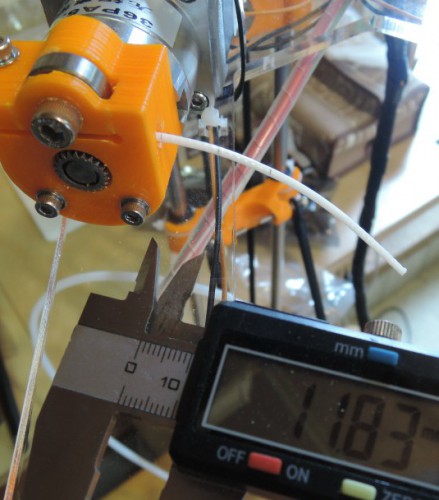

Extruder に10mmExtrudeの指示を出したときに10mm出てくるかRepetier-host のmanual controlで動かすことによって確かめました。

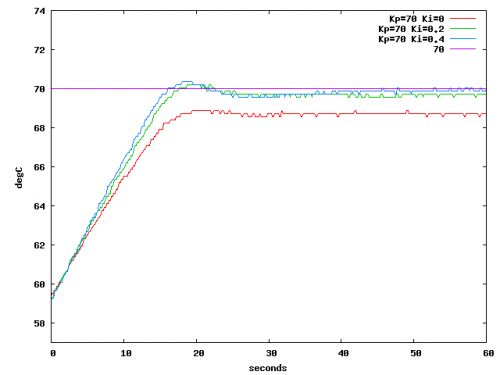

上は、10mm Extrude したときに実際には11.83mm出ていることを示します。今回は、flowrate をこの分やノズルの径の違いの影響を勘案して調整することで対応することにします。ノズルの径にエラーがなければ、85%程度のレートで出せばよいということになります。

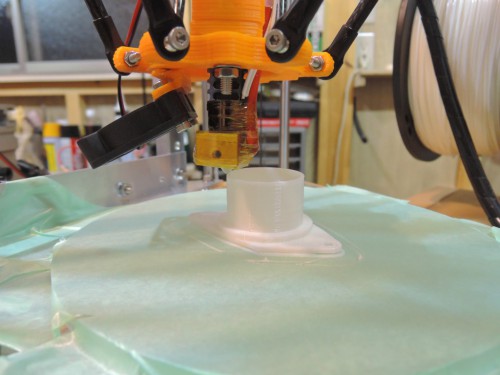

4-3. テストプリント

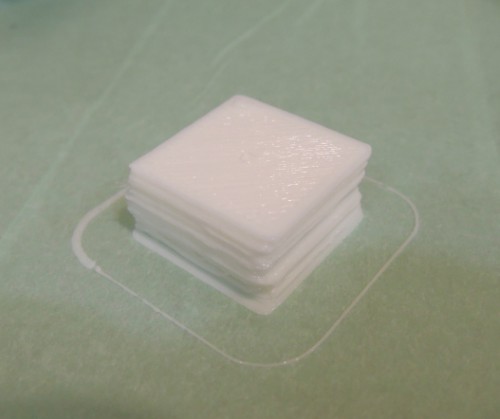

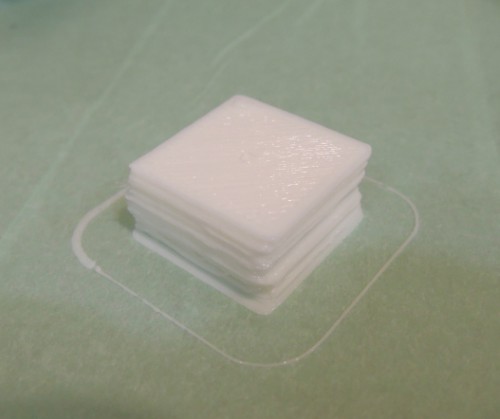

テストプリントとして、Thingiverseのキャリブレーション用20mm角キューブをプリントしてみることにします。

stlファイルをダウンロードし、slic3rでg-codeを作成してプリントします。設定はインストールしたままのものを使ってみました。プリント速度30mm/sec 層厚0.4mm、ホットエンド温度200℃の設定です。

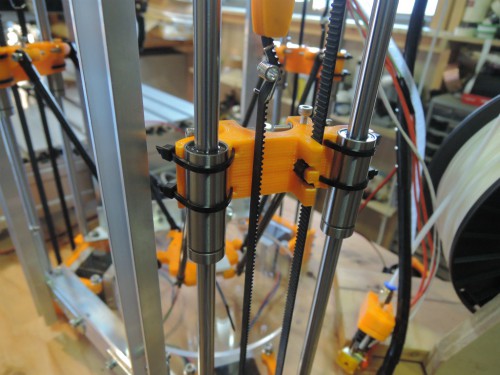

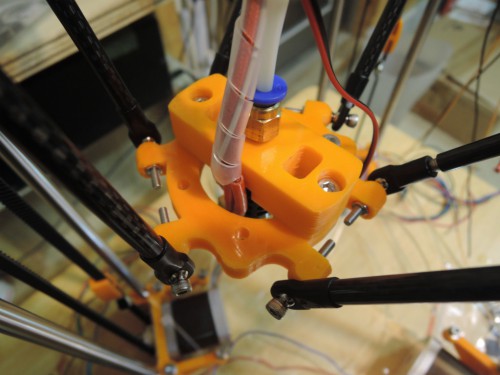

実際には、溶けたフィラメントがノズルの先から出てくるのに非常に苦労しました。どうもBowden extruderのPTFEチューブとホットエンドの軸が少しずれていたようで、ホットエンドにPLAフィラメントがすっと入っていかず引っかかっちゃったりして調整に苦労しました。引っかかった場合には、エクストルーダーのギアが滑りますのでそうならないようにホットエンドマウントのネジを緩めたりして調整しました。

さて、最初のプリントですが、大失敗でした。

プリントしている途中で、フィラメントのExtrudeする速度が大きすぎたようでエクストルーダーのギアが滑るのはいいのですが、PTFEチューブをエクストルーダーに留めている部品のネジがバカになっていたこともあり、外れてしまい、さしなおしてもすぐ抜けるようになってしまいました。慌ててPTFEチューブを差し直して、また抜けてしまうので、かなり焦り、結局は、最初のテストプリント中ずっと手でPTFEチューブをエクストルーダーに手で挿して押さえているという力技で切り抜けました。が、プリンターの剛性も弱いため、プリント結果がガタガタ(下の図)。

まさに、「なんじゃこりゃあー!」と松田優作が出てきそうな感じです。

そもそも、エクストルーダーの部品からPTFEチューブが外れた時点でアウトなのですが、それでもこの程度出たので良かった?

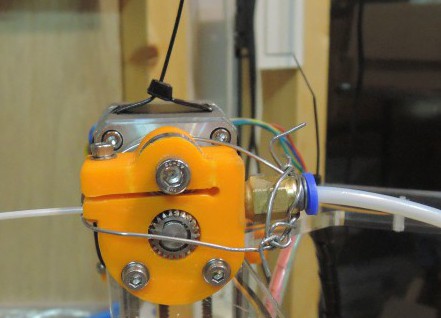

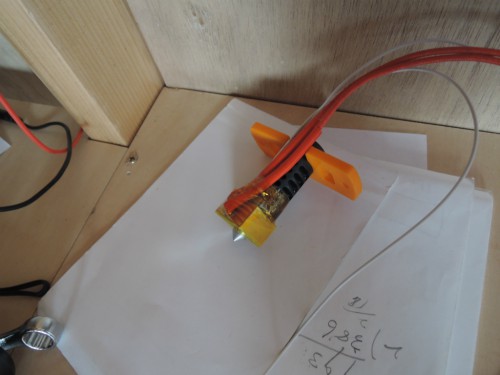

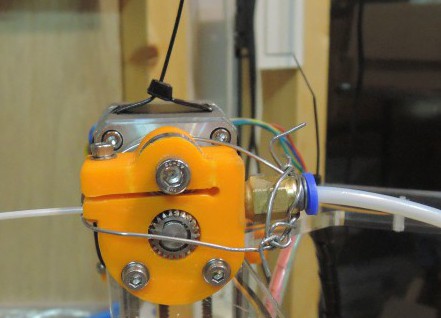

替えの部品は当然持っていませんので、PTFEチューブを針金で無理やりエクストルーダーの部品に固定しました。

こんな感じで。

もう一度同じ20mm角キューブをプリントしなおします。

今度はだいぶましそう。

左が手で押さえながらなんとかプリントした最初のもの。右が修理後のもの。かなりマシになりました。プリントが終わった後なぜかノズルがその場所に居たままになったため型がついてしまった・・・G-codeの設定を変えないといけません。

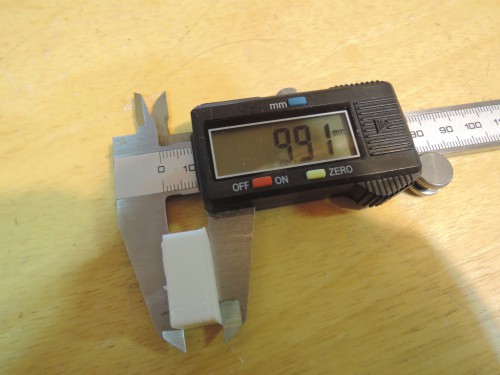

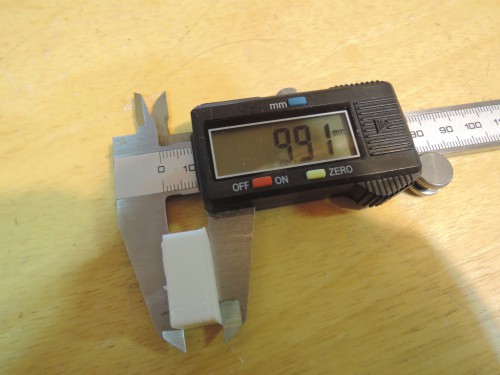

20mmのプリントしたキューブの寸法をノギスで測ってみました。

お。思ったより精度いい。

厚み方向もそれなり。

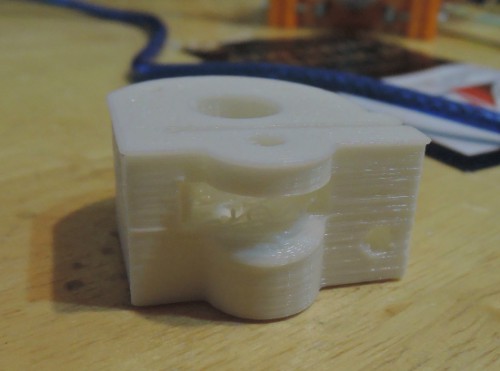

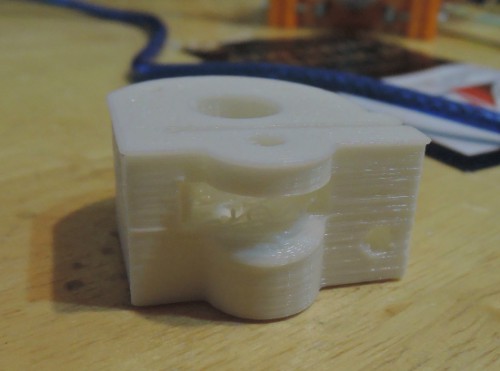

これをみて結構元気がでて、壊れたエクストルーダーの部品をプリントしてみることにしました。

slic3rの設定がよくわからなかったのでとりあえずサポートを付加せずプリントしてみます。

サポートなしだとどうなるか興味もあってサポートを付加しないで作ってみましたが、やっぱりサポートは必要そう。サポートがないとその間のフィラメントが乗っかるところがないので、実質プリントアウトされない部分ができてしまいます。

また、温度管理は重要で、プリント途中換気のため部屋のドアを開けたら、温度が急変したせいか、少し段が(真ん中より下)できてしまいました。

それと、Extruderの押し出し速度は、85%に最初設定してみましたが、速すぎるようで、私のRostock miniでは75%程度がエクストルーダーのギアも滑らずいい感じでした。ということは、ノズルが0.4mmより細めなのかな・・・

まあ、最初の数回としては合格点かな。

一通り動くようにはなりましたので、これから、マシン剛性の改善、ABS樹脂のプリントに必要な、ヒーテッドベッドの取り付けと配線等をやっていきたいと思っています。