前回プリンティングできるようにはなったものの、機械の剛性がなさすぎたり、エクストルーダーとPTFEチューブの取り付けが外れてしまったりと散々な状態だったRostock mini。

今回修理と、いくつかの改良を施してみました。

5. 修理・改良

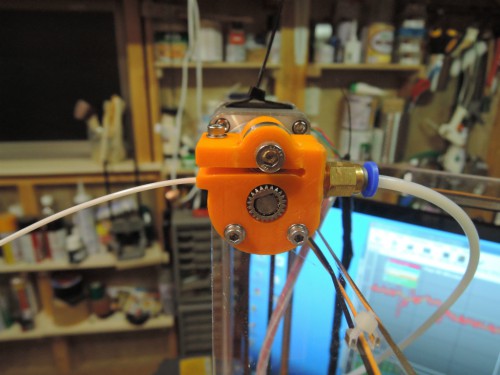

5-1. エクストルーダーとPTFEチューブの取り付け修理。

部品の作り直しも考えてみたのですが、単純にエポキシ接着剤でつけて修理完了。同じデータで印刷する限り、部品の弱点が消えるわけではありませんから。。。

PTFEチューブのアダプターを万力で加えて、エポキシをネジのところに塗っておき、そこにエクストルーダーの部品を上から差し込んで輪ゴムなどで動かないようにして固定しました。チューブの中にエポキシが入ってしまうと困るなと思っていたのですが、重力を使うことで解決。また、ネジ穴全体にエポキシが充填されることで、強固に固定できました。

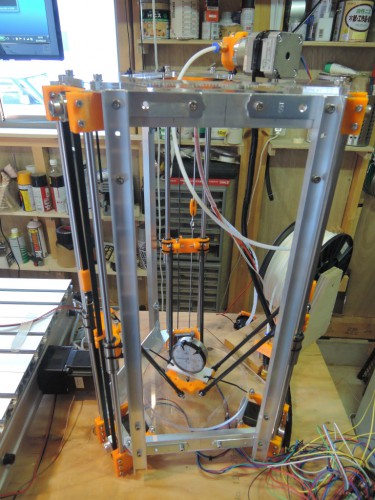

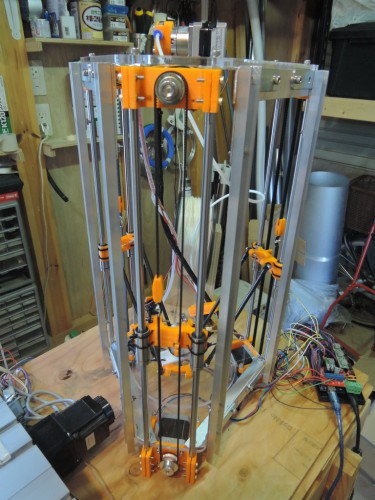

5-2. フレームの剛性強化

この3Dプリンター、組み立てた状態では、上のアクリルフレームと下のアクリルフレームが平行に動かせるような剛性で、どうしてもホットエンドの位置がピタッと定まりにくいです。ロッドとフレームを留めているのが3Dプリンタで印刷した部品なので、どうしても直交軸が曲がりやすいです。

これを何とかしたいなということで、ちょっと格好は悪くなりますが、アルミアングル材を使ってフレームを固めてみました。

使用したのは、18mm*10mm*2mm厚のコの字アングル2m、25mm*25mm*2mm厚のL字アングル 1m分、それから、角の補強のために、75mm長幅18mmのスチール金折(L字)を使いました。これらを組み付けるのには、プリンター本体でもたくさん使われているM4*10mm長の六角穴付きボルトとナットを使いました。六角穴付きボルトは使いやすいですが、結構値段が高いです。

フレームはこんな感じで組みました。ちょっと設計ミスもあり、組み付け方を変えたので、下の方でアングル材がちょっと余っちゃってますが気にしない・・・

2面をこうやって固めてみました。十分に剛性が上がりましたが、やはり残りの1面も強化した方がよさそうではあります。アクリルの3角板でつながっているので、2面強化したら残りの1面も強くなるかなとか思ったのですが、やはり違いはある。

まあ、でもプリントをするのには十分とはいえそうです。

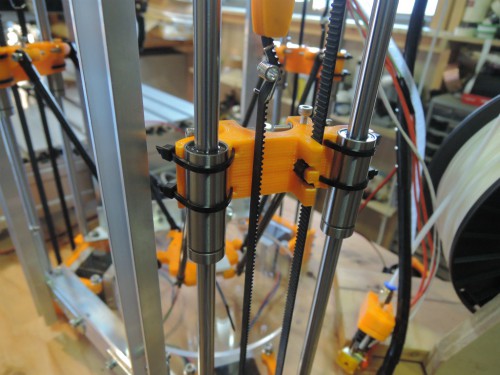

5.3 キャリッジのベアリング交換

アームを支える部品はキャリッジと呼ばれていて、リニアガイドで径8mmのロッドを滑って平行移動するようになっているのですが、そこにオリジナルのRostock miniで使われているのは、30mmの長さのLM8UUというベアリングです。このベアリングの長さが短いためか、キャリッジをねじるような力をかけると結構ガタがあり、ホットエンドの先がそのガタのために動いてしまいます。

キャリッジはベルト駆動なのですがベルトがキャリッジを動かすポイントがキャリッジの中心でなくて少し偏った位置になっています。そのこともあり、結構ベアリングのガタが影響しやすいです。LM8UUの説明書をWebで見ると「モーメント負荷は避け、各ブッシュの取り付け距離は大きくとるように」との注がありますが、今の使い方はそれに真っ向から対決するような使い方ですので良くないと思いました。

というわけで、少しでも注の精神に従おうということで、LM8UU(長さ30mm)をLM8LUU(長さ45mm)に交換してみました。長いのでガタが減ることが期待できます。実際キャリッジの部品は同じままで、LM8LUUに交換してみるとガタがほとんど無視できるまでになりました。OK! ベアリングの重さが倍になるので、駆動に問題が出ないかという不安もありますが、今のところ大丈夫そうです。

これが取り替えたベアリングLM8LUU

というわけで、再びプリントにいそしんでみましたが、改良したあとも、プリントの失敗自体はいろいろとしていて、

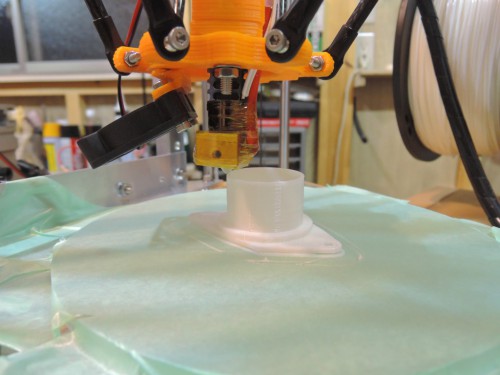

これは、望遠鏡の接眼部につける部品をプリントしてみたものですが、最初の3層程度がきれいにプリントできず、ずれてしまっています。最初のクリアランスの設定がおかしいのか、ベッドの調整がいまいちで傾いてしまっているのか(こちらに倣って、ダイアルゲージをつけて調整をしてみたのですが、そのあとホットエンドに取り替えた時にずれちゃったかも。やはり辛気臭くても、紙を使ってクリアランスをチェックする方法が一番確実?)、はたまた温度が不適切?・・・

途中からはきれいにできているので、剛性強化などの効果は出ているようです。

ともかく、しばらくは、プリントの設定をいじりつついろいろと試行錯誤してみようと思いますので、これでこのキットの製作としてはひと段落としたいと思います。

この項終わり。