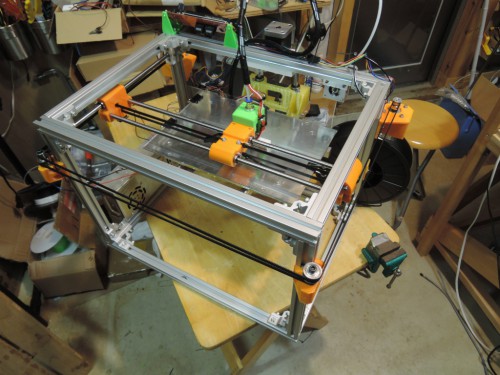

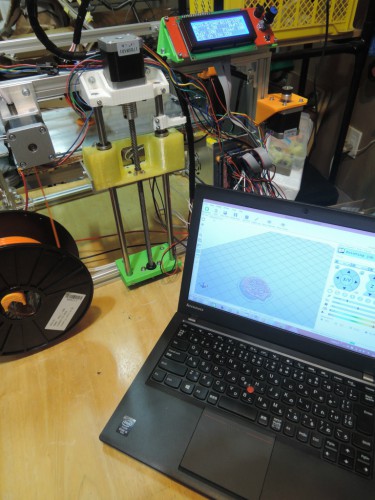

しばらく使っていなかった自作の3Dプリンター(corexy)。使っていなかったのは、プリントが失敗続きだったからですが、一念発起、しっかりプリントできるようにいくつか改良をするとともに、調整をしてみました。

改良点は、

- オートレベリング機能の追加(ファームウェアの変更)

- プリントベッドは3Mのシートを使うように変更。

- Repetier Serverなどでリモートからプリント

です。

1. オートレベリング機能の追加

ベッドのいくつかの場所の高さを測定してノズルが適切な高さに来るようにする仕組みですが、いくつかの違ったセンサーを使う方式がありますね。

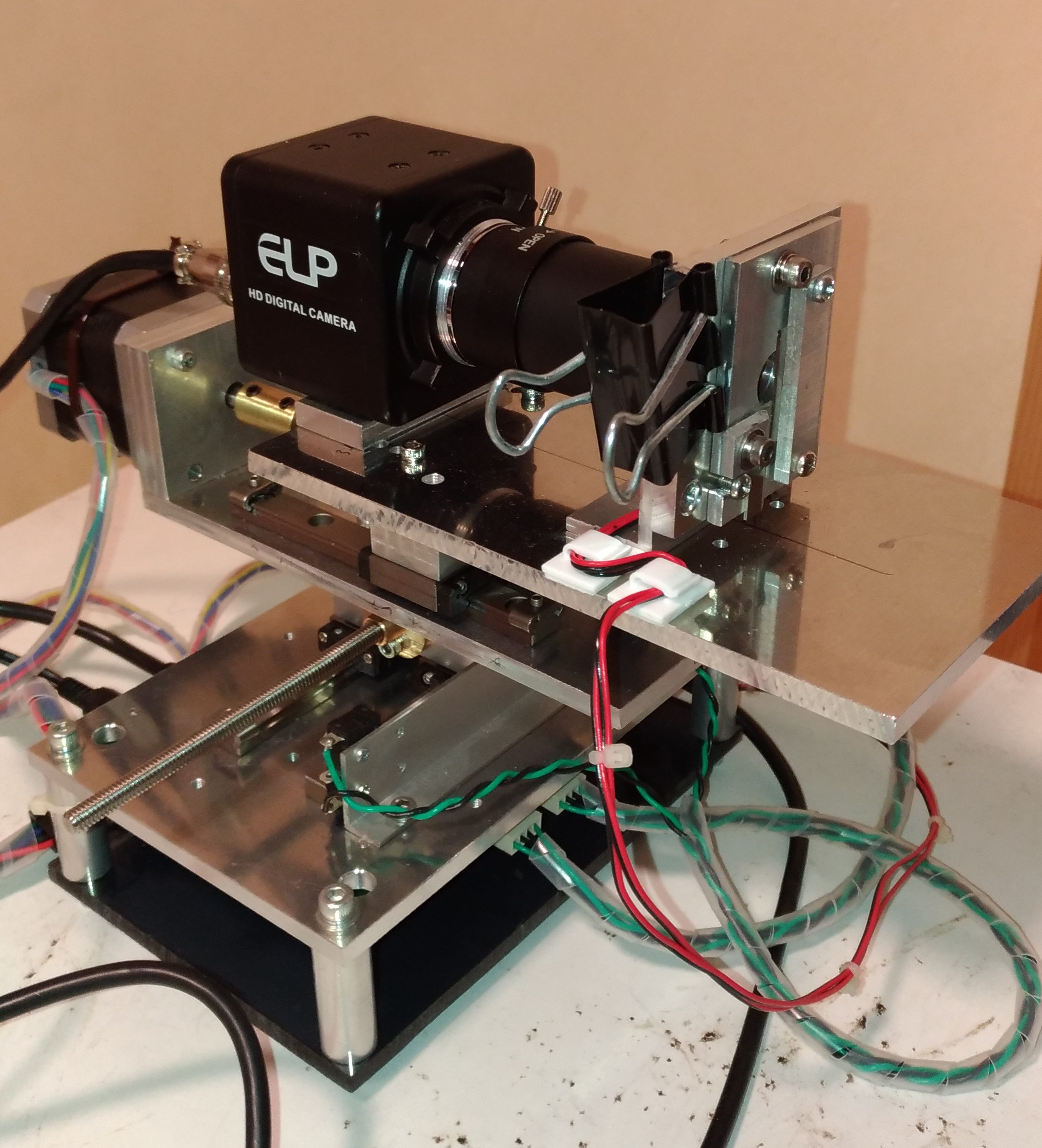

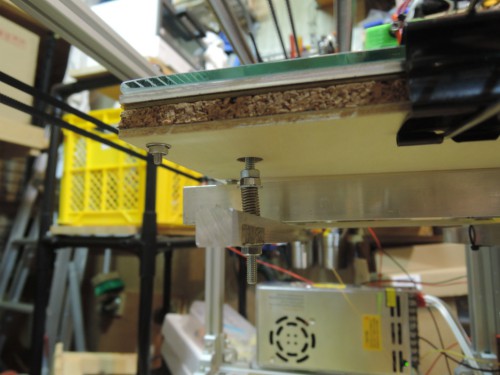

今回は、マイクロサーボで、レベリング測定を行うときに、マイクロスイッチを繰り出す方式を実装することにして、マイクロサーボをプリンターのヘッドに後付けするための部品を作成してつけてみました(結構苦労した)。

配線は、スイッチをZ_MAXのエンドストップに、サーボは1つ目のサーボ用のコネクターがRAMPS1.4にあるのでそのまま付けました。制御のファームウェアはこれまでrepetier firmwareを使っていたのですが、オートレベルの設定が個人的にわかりにくかったので、今回Marlin 1.1.9 に変更をしました。

ファームウェアの変更をすると、モーターのstep の設定などかなり変更が必要で試行錯誤をしましたが、最終的には、狙った動きができるようになりました。

Marlin ファームウェアの設定は、かなり細かい解説もありわかりやすいと思います。G29コマンドでautolevelをする際に、ちゃんとサーボが動いてスイッチが測定状態になるのは小気味よいです。測定は各点で3回するように設定しましたが測定のrepeatability もよい感じ。

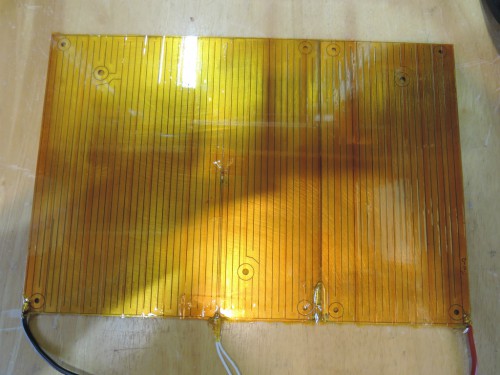

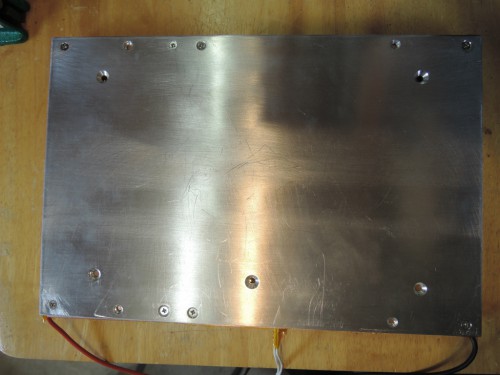

2. プリントベッドの変更

これまで、6mm厚の強化ガラスを3mm厚のアルミ製のヒーテッドベッドに乗せ、しわ無しピットを塗って使っていましたが、平面性はいいものの、ガラス層が分厚くて加熱に時間がかかるうえ、ガラス表面の温度が均一になりにくいという問題がありました。

今回、ガラス板を使わないようにし、アルミ板に3Mの3Dプリンタ用シートを張ることにしました。autolevelができるようになったので、多少アルミ板がたわんでいても大丈夫かなということで。このシート、本当によく張り付きます。ABSでプリントする際に、剥がれる場合が多いですが、かなりなりにくくなりました。

3. リモートプリント

私の3Dプリンターは、結構うるさい。というわけで、別棟に置いているのですが、やはり途中経過が気になる。ので、今回Repetier serverを利用することにして、USBカメラでプリント中の様子もリビングから見ることができるようにしてみました。有料のRepetier server ProでないとUSBカメラで見られるようになりませんが、十分価値があると思います。

4. 調整

これまで失敗が多かったのは、調整をいい加減にしてきたためもあると思いましたので、今回割と真面目に調整してみました。

調整内容は、こちらに書いている内容です。これなかなかいいガイドなので、そのまま真似をしてやってみました。

調整結果

- M851 Z-3.86

- M92 X80.00 Y80.00 Z400.00 E453.20

- M301 P20.30 I1.92 D53.63

- フィラメント 1.74mm 93 % 吐出レート

調整メモ:Z_PROBE_OFFSETの調整は、ノズルがベッドに近すぎる場合は、Z851 Z??の数字を+方向に変化させて、ベッドを遠ざける。

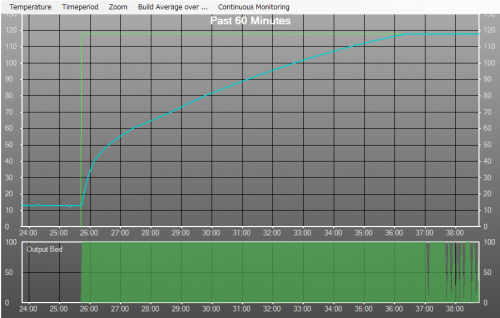

調整をしつつ、プリンターの制御コードを整備。G28で原点復帰、ベッドの温度を上げてから、G29でオートレベル実施。ベッドの外側に退避してZ0.4あたりまでおろした状態でファンをONにしてから、ノズルを加熱(ファンはExtruderのヒートシンクを冷やすためなので、これが必ず動いていないとNG)。プリントが終わったら、25mm分Zをあげてからベッドの外側に退避、ベッドやノズルのをOFFにする。というシーケンスを実施するようにしました。

調整の結果、これまでの設定ではかなりノズルとビルド面が近いために最初の層がでこぼこになっていたために失敗を招いていたような気がします。

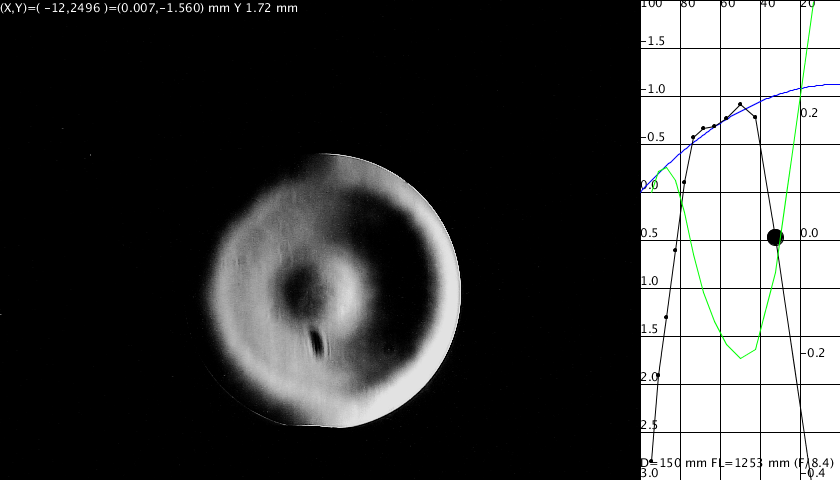

3Dプリンターの改良・調整をしていたのは、天体望遠鏡の部品(下)を作るためでしたが、調整する前にできてしまった・・・けど、他のもいろいろ作ってみようと思います。

調整の甲斐あって、こちらのベアリング、印刷して動かせました!

これまでは、部品がくっついてしまっていたのですが、今回調整した感じからすると0.03mm 程度の誤差が部品間のクリアランスが十分取れていなかったための様子。