この夏、卓上フライス盤を手に入れました。いわゆる一番小さい中華のX-1系のフライス盤で、旋盤市場 というところで取り扱っているものを購入してみました。

普段CNCのルーターを使っていると、やっぱり、手動でフライス、ちまちま削るのはめんどくさい感じで、購入して一度も切削しないうちにCNC化をしたくなりました。

旋盤市場では、CNC化したものも扱っていて 最初からこちらを買えばよかったような気がしますが、CNC版は結構高価なのと、中華なCNCルーターを使っているので、コントローラーやら、いろいろと共有部品も持っているし、まあ、いろいろ余計なことで悩んで遊んでみたかったので、素のフライス盤を導入して、CNC化することにしました。

WebでみなさんどのようにCNC化をされているかリサーチしたのですが、決定版がそのままWebで情報公開されているわけではないようなので、みなさんそれぞれ苦労して作られているようですね。

CNCコンバージョンキットもいろいろなところから出ていますが、どうも構造的なところなど、ピンと来ないものが多いので、自分で設計してみることにしました。

その途中経過。

今のところ、フライス盤についてきたものはテーブル、台形ネジの送り機構などできるだけそのまま活かすことにしたいと思っており、下記のような方針で考えています。

・元からついてきた台形ネジのナット、シャフトなどそのまま使い、軸受はアルミで作り、スラストベアリングで挟んでスムーズにネジを回せるようにする。

・テーブル駆動モーターはステッピングモーターを使い、ネジには、タイミングベルト・プーリーで力を伝達する。

・ステッピングモーターは手動で一応動かせるように、両側シャフトのものを調達して、ハンドルを作ってつける(かも)。

DROもついていないので、手パルスが使えればハンドルついていなくてもそれでいい感じもします)。

・Z軸のバランスを取る工夫が必要そう(ガススプリングを使う例多し)だが、とりあえずはカウンターウェイトで安価に何とかできないかなと思っているところ。

・一通りXYZ軸をCNC化したら、スピンドルを200W程度のACサーボモーターで駆動するように変更したい。ギア割れのトラブルなど相当報告されているので、これは最終的には替えないとだめかな?

まあ、作っていくなかで、「こりゃだめだ」となってかなり変更する可能性がありますが、とりあえず当初方針ということで。

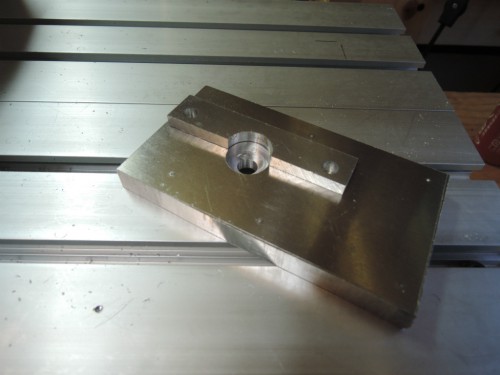

シャフトを受ける軸受とモーターをマウントする台座を10mm 厚と5mm厚のアルミ板で製作することにします。

アルミ板は、これまで金ノコでヒーこら切断していましたが、とても10mm厚のものを切断できる気がしませんでしたので、今回ジグソーにアルミ用ブレードをつけて切断してみましたら、結構簡単にきれいに切断できました。ブレードには少しミシン油を塗ったらかなりスムーズにできました。

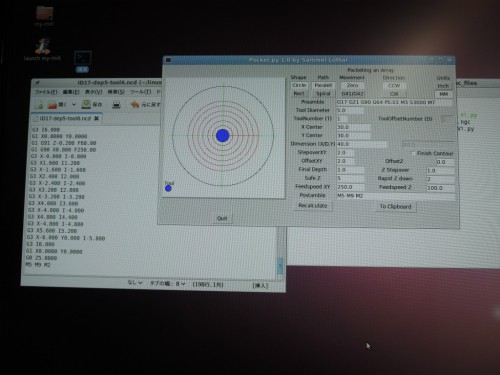

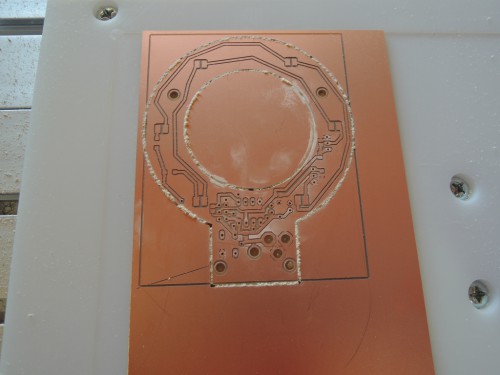

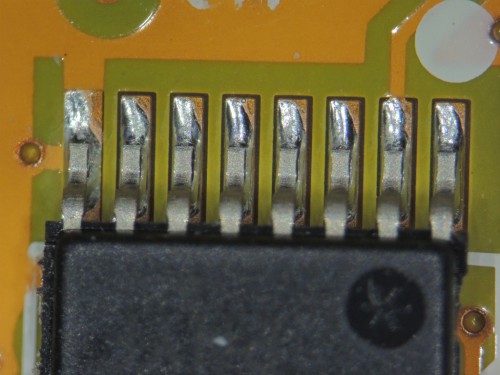

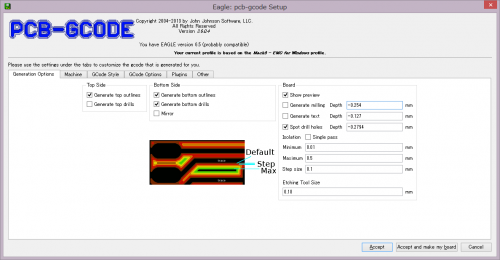

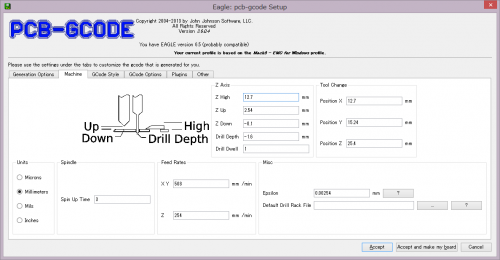

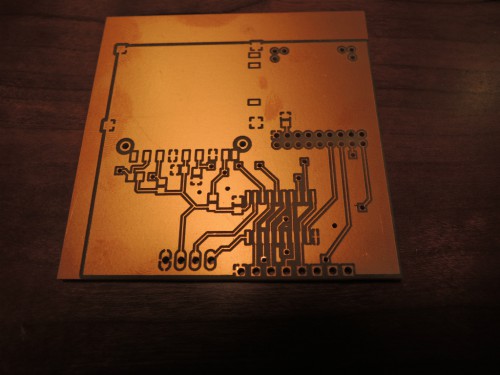

軸受の穴あけはシャフトが8mm 径なので、この径+α程度にきれいに開けたいのと、スラストベアリングの受けのポケット加工がしたかったので、ここは、CNCルーターでやってみました。

今、CNCルーターは、linuxcnc をコントローラーにして使っていますので、linuxcncのページで紹介されている、ポケット加工を行うためのpythonスクリプトを使って、ポケット加工のためのGコードを生成させました。

ワークの位置合わせは、中華の安物手パルスジェネレーターを買ってlinuxcncに接続しましたので、(参考) これを使って動かしていますが、超楽ちんです。もうこれなしには戻れません!

ポケット加工の他の穴あけは、これから改造される卓上フライス盤を使って行いました。

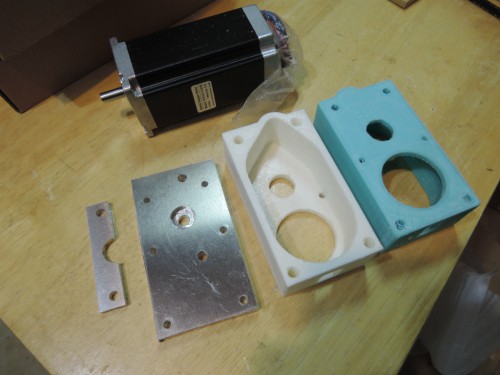

調達したモーター(Aliexpressで中華ステッピングモーターの安いのを購入)とアルミプレート。それから、モーターの台座は、CNCルーターの台座が樹脂でできているため、樹脂でいいんじゃないかなと思い、せっかく3Dプリンターがあるので、3Dプリンターで出力したもので使い物になるか試してみようと思っています。

白いのがPLAで出力したもの、青いのがABS樹脂ですが、ABS樹脂のは、プリント中に反りがでてNGでしたが、もったいないので、反ったところをフライスして薄くしてみたところ何とか使えそうな感じにはなりました。

どちらも100% fill で造形したこともあり、かなり丈夫な感じにはできていますが、どうでしょうか?

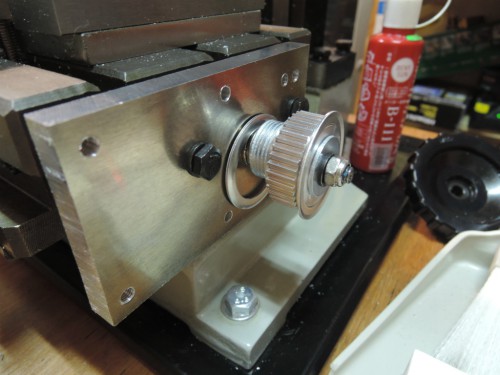

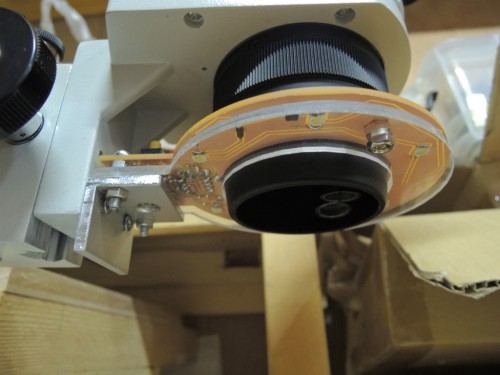

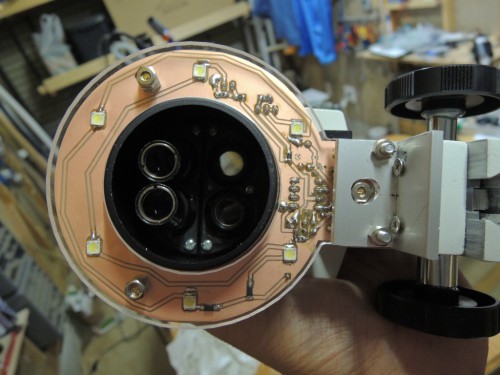

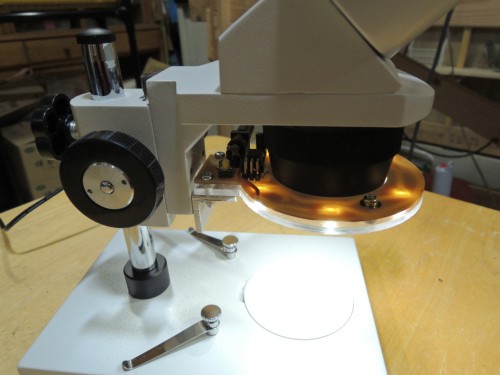

試しに仮組したところの写真を2枚張っておきます。

スラストベアリングで挟み込んだ軸受はパッと見良好で、これまでよりずいぶん軽やかに回せるようになりましたのでOKそうですが、3Dプリントした部品のほうは、組み付けの方法などを十分考察しきらずに、データを作ってプリントしてしまったので、いろいろと難があり、このままではダメな感じです。見直しが相当に必要で、とりあえずアルミのプレートはそのまま使いたいところですが、プリント部品はプリントし直しになりそう。まあ、プリント部品の造形精度や強度の確認はできましたので、無駄にはならないとは思います。

続く