ichibey さんのCORE CUBE SAKURA をベースに作成した2号機。

プリントできることを確かめた後、早速メカニズムをCORE-XYにアレンジしてみます。

私の理解が最初足りておらず、部品の一部を取り換えるだけで簡単にCORE-XY化できるのかなと思っていたのですが、実はそうでもなく、それなりの数の部品を設計しなおす必要がありました。

設計しなおした部品。

右からY軸のトレーラー(右側、左側)、X軸のトレーラー。Y軸のトレーラーは、元々のCORECUBE SAKURAでは、H-BOTメカニズムのため対称部品で、右も左も同じだったのですが、CORE-XYメカニズムでは2つのモーターについているベルトは上下2層に展開されているため、同じ部品をひっくり返しては使えません。また、Y軸のトレーラーのところのアイドラーの片方は、GT2ベルトの歯が当たるので、念のためGT2ベルト用のプーリーに手を入れたものと、ミニチュアボールベアリングを組み合わせて歯付のアイドラーを作りました。

X軸のトレーラーのほうもベルトが2層になるので、ベルトの留め方を変更しています。でもこの写真のデザインは、ベルトのテンションの調整が難しいため、またデザインをし直しが必要。

その他、ベルトがX軸、Y軸と垂直・平行となるようにアイドラーの位置やベルトの受ける位置などを細かく調整しています。

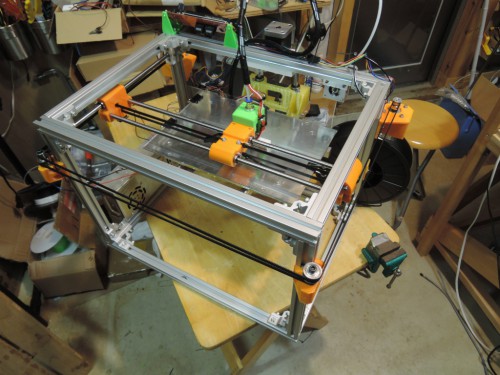

そんなこんなで、現状のCORE-XY化した2号機の姿はこんな感じ。

(CORE-XYとH-BOTは結構似ているので、パッと見違いが判らない・・・)

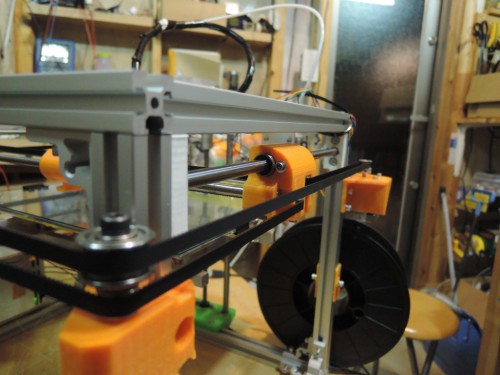

ベルトのアレンジメントが上の写真のように2層になっているので、手前のアイドラーも違う径のベアリング2個をスペーサーをはさんで重ねたような構成になっています。

改造をしましたので、改造の結果性能が上がったかチェックする意味で、スノボ女子のモデルを新旧両デザインのプリンタで印刷。

左がH-BOT、右がCORE-XY(サポート材の除去はまだ). 実はあまり目立った違いがない。。。のですが、一番下の円盤はCORE-XYのほうがかなりきれいです。CORE-XYのメカニズムではガントリーがねじれにくいので円形の動きが滑らかになるのでしょうか。

まあ、メカニズム以前にZ軸の固定など調整不足なところも残っているので、あまり改善したように見えない感じ。1か所メカを変更したら同じデータをプリント、というセッションを繰り返してメカニズムの改善を味わいながら改造を繰り返してみたいと思います。

前にdelta でやっていていまいちうまくいかなかった花瓶をプリント

さてと・・・・

2号機では印刷面の面積が200mm * 300mmと大きくなったため、印刷面を温めるのが困難で、今のところPLA樹脂しか2号機でのプリントには使っていないのですが、ABS樹脂なども使ってみたく、CNCルーターで基板を切削して大型のヒーテッドベッドを作っているところです。

手元に200mm * 200mm の生プリント基板が2枚ありますので、2枚使って200mm * 300mmの面積全体を温められるようにしたいと考えました。

(シリコンラバーヒーターを買うことなども考えましたが、タダでできるほうがよい!です)。

これまでの実験結果からプレートを120℃に加熱可能な設計を考えます。

まず、どの程度の容量のヒーターが要るか?を考えます。

今86W程度手持ちのヒーテッドベッドに加えて加熱したところ外気温10℃程度の条件で45℃程度が精いっぱいでした。ということで、2号機のヒーテッドベッドの熱抵抗を算出すると

(45-10)/86 = 0.4 ℃/W 程度となります。

裏面の断熱はほとんどされていない状態なので、熱抵抗かなり低いです。

100mm角のアルミ板の熱抵抗が4℃/W程度とのことなので、200x300mm の板の表裏で4/12=0.33 ℃/W程度から考えても変な値ではないので、OKってことで、この熱抵抗の板の温度を120℃に持っていくための必要電力を考えると、

(120-10)/0.4=275 W必要ということになりますので、300W近く必要ということになります。

手元に30V, 12Aのスイッチング電源がありますので、これを使うことにしました。

ヒーテッドベッドの抵抗値は3.2オーム程度(280W消費)とするように200mm * 300mm の基板に電流を流すようにしようとするとだいたい4.4 – 4.5mm 幅の銅箔で基板一面にパターンを形成すればよいようです(プリント基板パターンの抵抗値計算をWebでやりました)。

ということで、JW-CADでそういう条件で図面を引いて、NCVCでCNCルーターの切削データ(G-CODE)を生成して、切削したのが下のような感じです。

残りは基板の半分を切削して直列につないでそこに30V電源をつなげばOK(とおもう)。

早くABSでもプリントしたいですが、とりあえず改造の日々は続きます。