ようやくZ軸もモーター駆動化しました。

Z軸は重力がかかっているのでコラム全体を持ち上げるトルクが取れないといけませんのでなかなか難しいです。

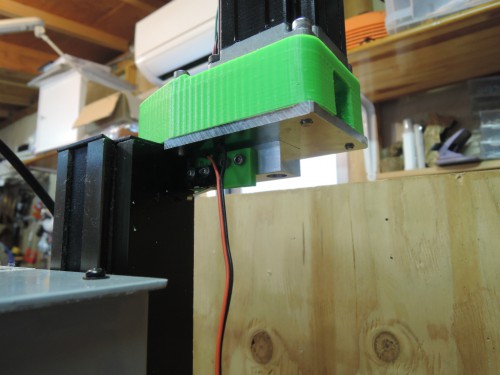

3軸モーター化した状態がこれ。

3Dプリンターで部品を印刷しましたが、材質を統一しなかったので、でたらめーな感じ。

Z軸はスピンドルモーターからの配線との干渉がいやだなと思って反対側にモーターを出してみました。

リミットスイッチもつけてあります。配線を整理しないといけませんがとりあえず。

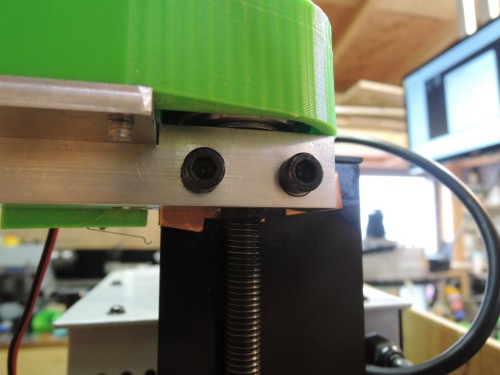

こちらは軸まわり。M10のネジ棒の中心の位置がはっきりわからなかったので、部品を切削してつけてみたら軸が完全に合わず、0.3mmの銅板を挟んだりして調整する羽目になりました。これは後で改良版の部品を作り直しかも。そのついでにボールねじ化するかも。

軸がかなり正確に合っていないと、Z軸をあげきった時にネジの摩擦が大きくなって動かせなくなります。したがって、軸をしっかり合わせこめる構造にするか、軸が多少ぶれてもよい構造を考えないといけないです。

この辺の心配もあるので、Z軸の最大速度はX,Y軸の7割程度に制限させています。改善の余地あり。

バックラッシュは0.15mm程度と他の軸と同程度の値がでましたが、コラムの重量で片側に与圧がかかっているかと思ったらそうでもないので、もう少し考えないといけないです。ひょっとしたら、普通のバックラッシュ補償の考え方ではZ軸はだめかも。

軸は、X、Y軸と同様にスラストベアリング2枚で8mmの軸受を挟んでその上にワッシャで位置調整をしつつプーリー(3GTの9mm幅を使っています)、ワッシャ、M6ロックナットで固定という簡素なつくりにしました。

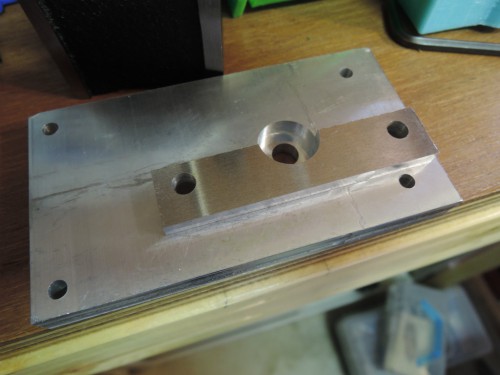

出来上がったX-1 CNCでY軸のプリント部品をアルミ製に変えるべく切削中。

余りきれいでないですが、CNCだと位置だしが簡単なので、比較的短期間でできました。これならWeekend DIYerでもいろいろ作っていけるのではないでしょうか?

10mmのアルミ板がずいぶん傷がついていますが、ジグソーで切断するときに当て板をしなかったためです。めんどくさくなって段取りを省くとやっぱりよくないですね。

作ってから見返すとまたつくりかえたいところもたくさんあり、そういうことを考えると、こちらの製品はほんと安いなあと思いますが、自分で作ったことでいろいろ勉強ができたので、良しとしましょう。