CNCルーターで切削していると、切りくずがいっぱい出ます。

今は都度掃除機で吸っているのですが、一度飛び散ったものを掃除するのは大変ですので、集塵機(というか掃除機)をスピンドルの近くからホースでつなげられるようにしようと思います。

というわけで、スピンドルの近くにホース(monotaroで売っている、これ)をつけようということを考えています。

ホースには、1/2″のネジがついていますので、塩ビ管用のTS継手の呼び16mm(こんなの)が手持ちであったので、これを間に挟んで、洗濯機の排水ホースを経由して掃除機につなぐことにしました。

洗濯機の排水ホースですが、TS継ぎ手と微妙にサイズが合わない(継手の外径が大体29mmあったのに対し、排水ホースの内径が26.5mm程度)ので、CNCのA軸の三つ爪チャックにTS継手をくわえて、CNCルーターでA軸を回して継手の外径を削って合わせこみました。ジョグでY軸を0.4mmづつ送ってはA軸を1回転させるという所作を繰り返して削るので、結構面倒でしたが、問題なくできました。

次に、monotaroのホースをスピンドルにつけなければなりませんが、かなり複雑な形状のものなので、ホースの受けを作ってやらないとダメかなと考えました。

というわけで、ホースの受け台をCNCルーターを使って木で切削して作ろうと思います。

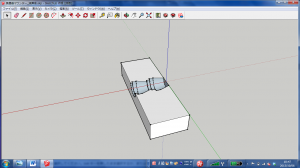

1. まず、受け台の図面を作成

ノギスで適当にホースの形を計測して、今はtrimble から配布されているsketchup make というフリーの3D CADで作図しました。

作図は、まず、ノギスで計測した内容の輪郭を描き、それをsketch-up のfollow me 機能を使って、回転体に変形し、回転体のホースのsolid モデルを作成しました(選択して、コンポーネントの作成をすると、solid になります)。

そのあと、切削対象になる角材を四角を押し出して作図し、これもsolidにコンポーネントの作成によって変換しました。

それら2つのsolid コンポーネントを移動、重ね合わせ、solid ツールの減算によって、切削された角材を図面にしました。

sketch-up make は、アドインでSTL(三角ポリゴンによる3Dモデルファイル)をエクスポートできますので、これで、切削モデルのSTLファイルを作成しました。

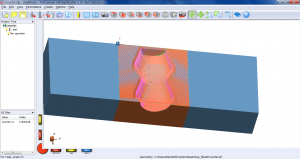

2. 次に、3D CAMプログラムで切削プログラム(Gコード)を作成

3D CAMプログラムはさすがに、有償のプログラムばかりと思います。今回、Deskprotoの評価版を使って、STLファイルからGコードに変換してみました。他には、オリジナルマインドなどで紹介されているソフトもありますが、planet CNCのフォーラムで例があったので、これを選んでみました。

有償版もホビー用途であれば、159ユーロのライセンスもあるようなので、使い勝手が良ければ、これを買ってもいいかなと思いますがとりあえず、今回は無償でやり切りたいと思います。

使い方は、簡単でしたので、省略。切削パスが表示されていますので、見て確認しました。

設定で注意するのは、私が使っているルーターは、いきなり刃物全長を使った切削ができるようなものではないので、一定の厚みごとに分割して切削するように設定する必要があります。私の場合は、1.5mm厚ごとの切削するような設定をしました。

また、切削範囲はディフォルトでは図面に示されたところ全体ですが、これを限定するとか、切削の原点を角材の上面に設定するなどですが、これはいずれも切削条件の設定のところで、わかりやすく示されていたので、問題なく設定できると思います。

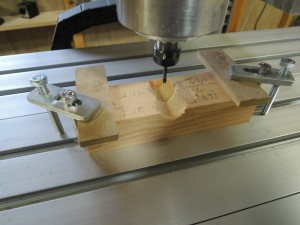

3. 切削

出力したNCファイル(Gコード)をplanet CNCに読み込ませて切削を実行しました。

切削中は、掃除機で削りかすを吸い取るぐらいしかやることがありません。

一度目の切削は切削の単位を0.6mm程度にしてみたら、結構粗っぽい削りになりました。ので、2.のDeskprotoの設定を0.2mm単位程度の切削、X, Y 両方向に切削するように設定して仕上げ切削をしました。

2回目の切削の結果は、とってもスムーズ。

monotaro ホースもまあまあよくフィットしてます。

ちょっとサイズが小さい気がしましたが、これは最初のノギスの計測がいい加減だったせい・・・・留めるのには問題ないからまあいいや。