前回設計をした強力版ヒーテッドベッドを実装してABS樹脂でプリントをしました。

作り方

1.プリント基板のところ

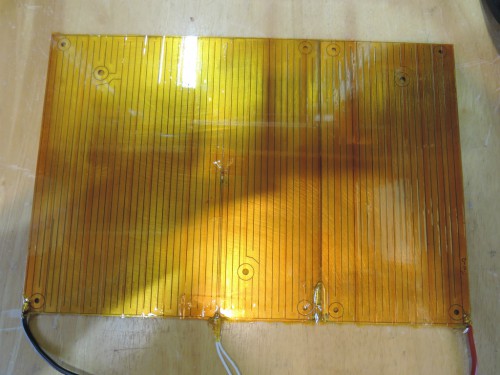

プリント基板(PCB)は200x200mm のものと100x200mmのものにCNCルーターで切削をして作りました。

裏面にも銅箔がついていますがこちらは何もしないでそのままにしておきます。

パターンの幅は先ほどの設計の通り、幅4.5mm 18μmの厚さで全体で3オーム程度になる設計です。

真ん中にサーミスターの配線を通すためのパターンを後加工で作りこみましたが最初からJW_CADで図面に書き込んでおいた方がよかったです。

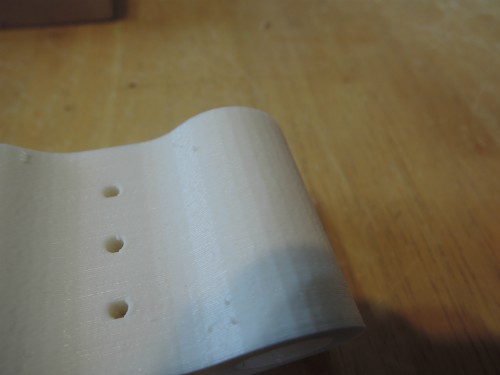

たくさん穴があいていますが、PCBを3mm厚のアルミ板に取り付けるためのM3ねじ用3.2mm径穴8個と、ベッドのレベリングのためのM4ねじ用4.2mm径穴3つです。ワッシャの径を考えて10mm直径をよけてパターンを作っています。

切削をしたら、100kオームサーミスターを取り付け、2枚の基板をつなぎますが、つなぐところに一応安全にも気を付けているということで、温度ヒューズを使っています(150℃程度)、まあ気休め。

サーミスターの絶縁や回路全体の保護を考えてポリイミドテープを貼ってとっています。

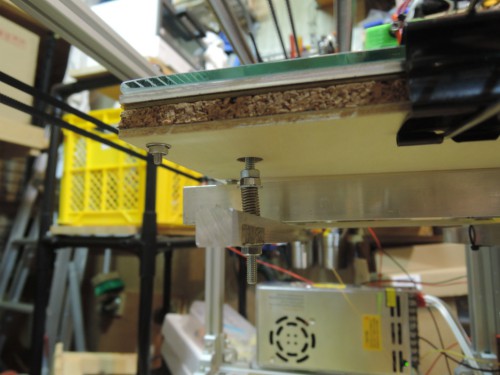

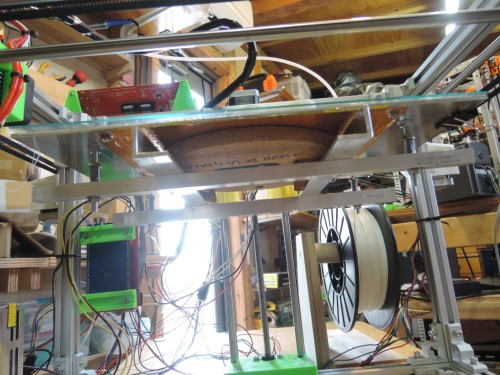

2.後ろの断熱層

PCBの下には熱を均一化させるとともに機械的な安定を取るために3mm厚のアルミ板を置き、上側には、6mm厚のコルクシート(ダイソーで購入)を挟み、3mm厚のシナ合板(手持ちの材料)でサンドイッチして、3mmの皿ネジ(長さ20mm)8本で固定しました。

温度ヒューズは太いのでさすがにコルクの層を切り欠かないとだめだった。

シナ合板で押さえたところ。ワッシャを一応入れています。

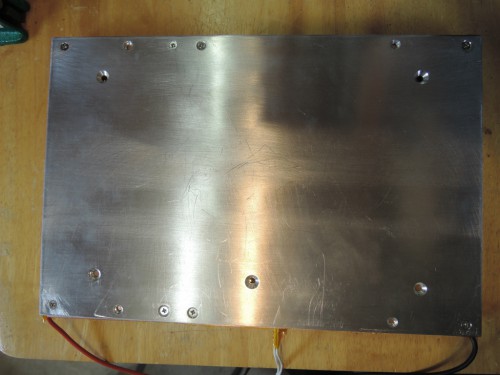

3.アルミ板

3mm厚アルミ板に取り付けるネジは皿ネジを使いますが、皿ネジ用にザグリを入れるのがめんどくさかった。

前のヒーテッドベッドの材料を使いまわしているので余計な穴がたくさんあいてます。

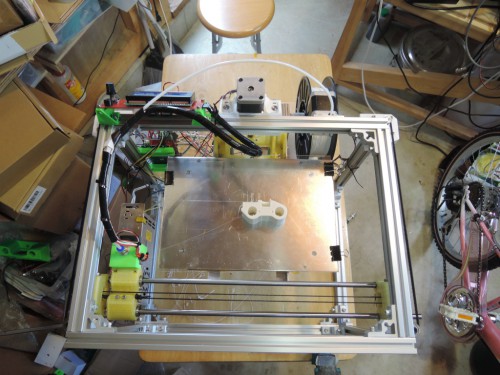

出来上がりはこんな感じ。サンドイッチをしているのですが、ネジを締めこむと、アルミ板が負けて曲がりましたので、緩めに締めておきました。アルミ板は5mmほど厚があった方がよい。

4.ガラス板その他

アルミ板の上には、平面を取るためにガラス板を乗せます。ダイソーのフォトフレームのガラス板は薄くてよい面もあったのですが、3mmのアルミ板とペアではガラスが曲がっちゃって平面を作るのが困難。4mmの強化ガラス板 (200x300mmで1200円程度)を調達して乗せたところ、結構いい感じ。ダイソーの41mm幅のクリップ2個で全体を押さえるとクリップの厚みとぴったり。

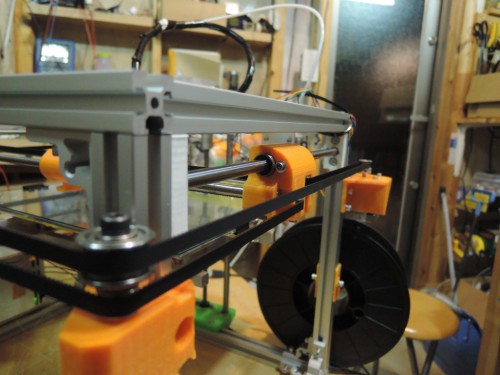

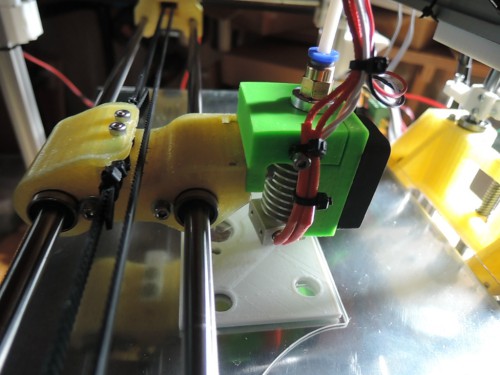

下側は3点支持に変更しました。ばね(0.9mm線径、長さ22mmの物をつかっています)を挟みますがばねの長さの関係でダブルナットでばねがかなり縮んだ状態でセットできるようにしています。ばねはほんとはもう少し強いものが良いのですが、近所のホームセンターで調達したのでこんなもんでした。

5.テストとABS樹脂での印刷

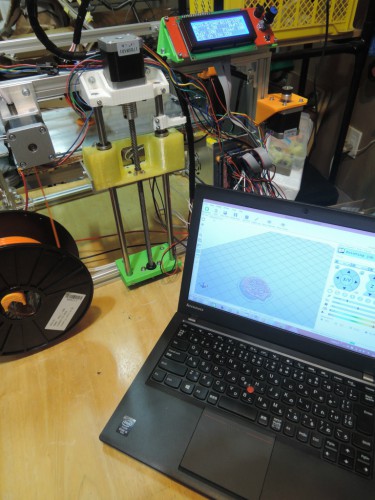

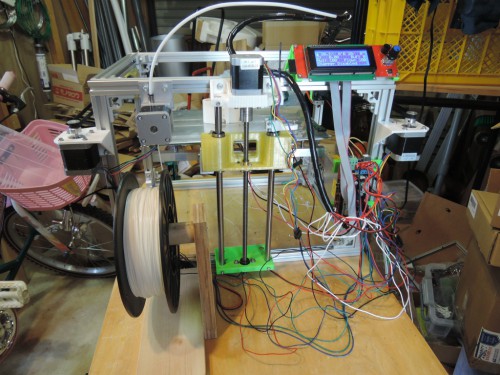

テストのため、ABS樹脂のフィラメントに取り替え、118℃にヒーテッドベッドを設定して、印刷をしてみました。

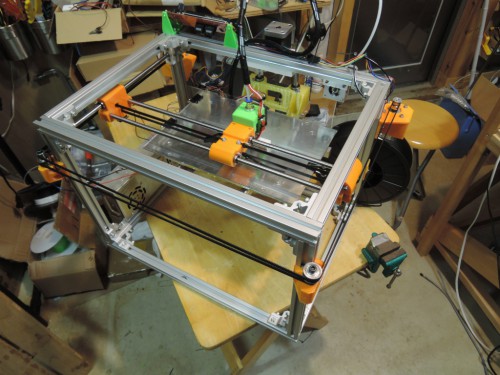

3DプリンタとノートPCが一緒にママさん机の上に乗せて作業できます。

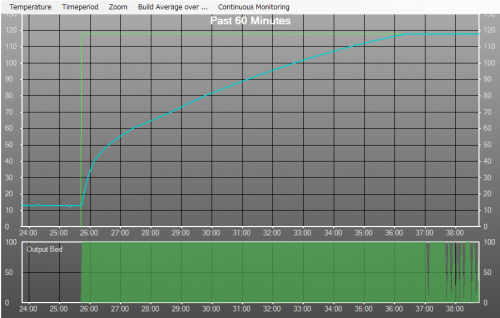

ヒーテッドベッドの温度上昇を見てみましたところ、

こんな感じで、10℃ちょっとの周囲温度で10分ほどで200x300mmの比較的広いプリント面を余裕をもって118℃に温めることができました(デューティ50%程度でしょうか)。30Vのヒーテッドベッド専用電源は伊達じゃない!

裏面を触っても、特に熱くないレベルで断熱できています。

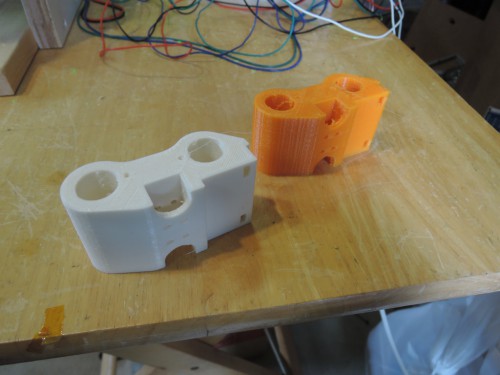

Lucy the cat を印刷。

こんな広大なプリント面を118℃に設定している意味が全くないモデルですが、気にしない気にしない。

電気の無駄遣い感が半端ないです。A4の面積をプリントするとかでない限り、小さめのプリンターの方が精度その他全体的に良いでしょう。まあ、大きいプリンタがほしかったので私的には大満足なのですが。